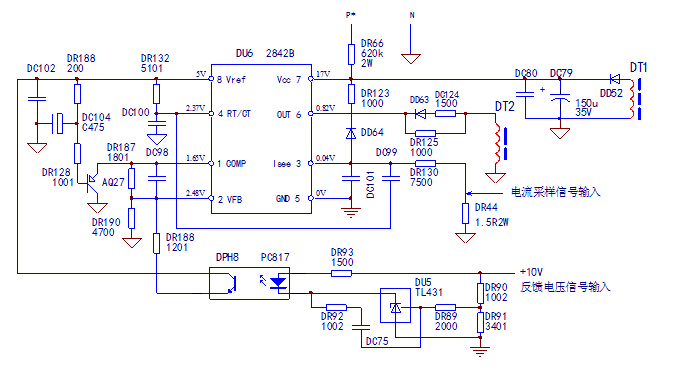

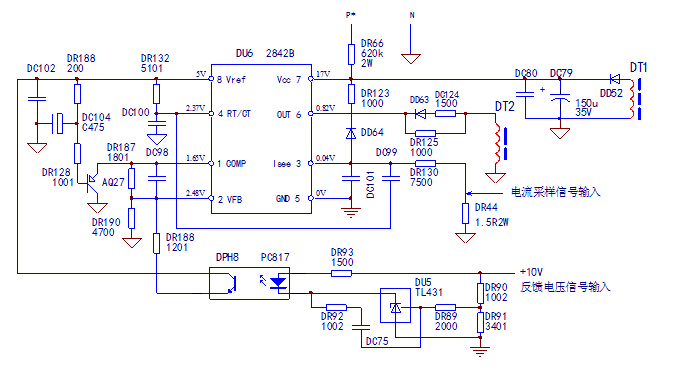

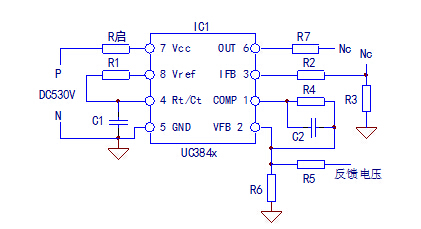

本例开关电源电路(以中达VFD-B型22kW实际电路为原型),根据电路结构特点,可以分为振荡与稳压控制电路、推动级和逆变输出级三部分,划分故障范围和维修。开关电源故障的检修难点和要点,是判断UC284x系列振荡芯片的工作状态,是处于正常还是非正常状态。将原电路中振荡和稳压电路重绘如下图1所示的振荡与稳压电路,所有采用UC284x系列振荡芯片的开关电源电路,都与此大致相近,由此电路的深入分析,可以找到掌握检修变频器开关电源电路的“金钥匙(规律)”。

本文给出实用的UC284x系列振荡芯片的上电检测方法,很有用噢。

1、开关电源电路正常工作时,振荡芯片DU2的各脚电压状态

图1 UC3842与外围元件构成的振荡(与稳压)电路

振荡芯片的各脚电压系变频器待机状态由数字万用表的直流电压挡,测得的实际电压值。

DU6的⑦、⑤脚为供电端,电源起振后由DD52、DC79整流滤波建立的稳定供电电压为17V,开关电源的实际工作供电一般为16~20V左右;⑧脚为5V基准电压输出端,这是一个不随供电电压高低变压的稳定电压值;④脚为振荡锯齿波电压形成端,由于定时电路采用5V供电,所以该脚电压值也不随芯片供电电源电压而变化。④、⑧脚电压值是稳定的,不随电源的工作状态而变化。

①、②脚接内部电压误差放大器,当处于闭环稳压控制状态下,2脚电压应该为2.5V左右,1脚电压在1.65V左右,由P*、N端引入DC530V电源变化或负载电流变化时,这两脚的电压有微弱变化,但瞬间纳入稳压控制下,仍会保持原值(除非因故障原因出离稳压控制范围,而进入电压开环状态)。

③脚为电流采样信号输入端,根据负载电流变化呈现一个随机变化值,一般在0~0.1V左右。在空载状态,则表现为测量的稳定值,工作时该脚电压会有所上升。

⑥是PWM脉冲输出端,随负载电流变化,输出脉冲的宽度也在随机调整中。一般在0~2V以内变化。

所测电压值有两个特点:

1)除8、4脚电压值为固定值外,正常工作情况下,7脚供电电压基本上也是稳定的。2脚电压基本上也稳定于2.5V左右。但其它机型因1、2脚之间元件的取值不同,各机型的1脚电压值会有较大差异;

2)3脚和6脚电压,处于随机调整状态,信号电压值在小范围内是频繁变化的。而且由3脚的负载是开关管栅、源极回路还是本例机型的推动变压器绕组的不同,会导致3脚输出电压值和电压波形的较大差异;

3)电路正常的状态只有一种,而非正常状态则为数种或数十种不止,表现为千差万别。故障状态的检测电压值与正常电压值的比较,就有了局限性——往往只能反映出非正常状态,但不可能反映出故障根源在何处,因而由检测到的异常电压值判断故障根源,就更为重要。

因而除8、4、2脚外,所测其它各脚的“正常工作电压值”,仅供参考,不能在检修其它机型,甚至检修本例机型时“生硬套用”——电源电压的不同、输出电路负载电流的不同,都会使其它引脚的电压值有所变化。图1中是振荡芯片

各引脚(以8

引脚为例)在线测量电压值,是给出了UC384x

振荡芯片工作时各脚电压的一个大致范围,可以参考。

综上所述,那么找到和掌握一种对UC484x(指CU3842/3/4/5及UC3842A/3A/4A/5A系列计8种芯片)振荡芯片电路故障检修,近于“通用的”和“终极性”的检修方法(而非确定的引脚电压值),就非常必要了。开关电源电路异常时,或检修完毕因检修不彻底存在故障隐患时,有可能造成上电即烧开关管,或上电即烧振荡芯片的故障,令初修开关电源的维修人员手足无措,产生“怕”的心理,其实采取一些简单措施,如在开关电源的供电电源回路中事先串接1A保险管,或采取串接40W灯泡限流的措施,都可达到避免开关管损坏的故障发生。下述检修方法,是暂时解除开关管的供电电源(或断掉总电源,只给振荡芯片提供低压直流电源),只给振荡芯片供电,检修振荡与稳压电路均正常后,再恢复正常开关电源正常供电,不但检测方便,而且避免了振荡芯片和开关管的无谓损坏。

2、振荡与稳压电路的检修方法

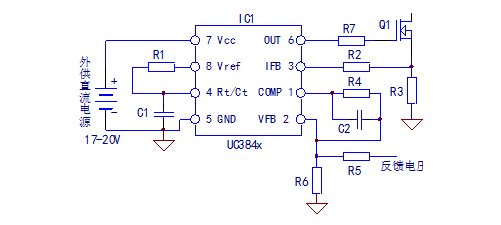

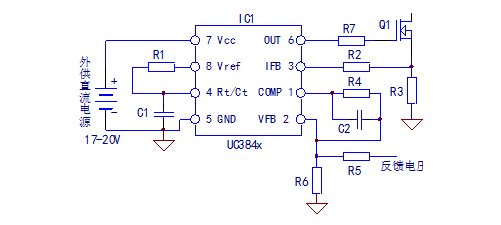

1)方法一:用外供低压直流为UC484x振荡芯片电路上电,测量各脚电压进行检测和判断

这样做的好处,是不必对电路做任何改动,只是直接从振荡芯片的5、7端供入17~20V(用0~24V的可调直流稳压电源更好)直流电源,通过测量IC1的各脚电压变化,即能大致判断振荡芯片的好坏。

图2 振荡芯片单独上电示意图

解除变频器的主电路供电,单独为振荡芯片提供16V以上的直流电源,以避过芯片内部16V的欠电压保护动作阈值。外供电压从电源引脚7、5脚引入。

假定振荡芯片IC1是正常的,4脚定时元件R1、C1也是好的。引入16V以上直流电源后:

1)测量IC1的8脚应有稳定的5V基准电压输出;

2)测量IC1的4脚应该有1.5~2.5V左右的振荡电压,如用示波器,可测得振荡电压的幅度、频率和(锯齿波)波形。

3)因为反馈电压信号*低(2.3V左右,实际为从1脚误差放大器*高输出返回的,经R4、R6分压的的电压值),IC1内部误差放大器输出误差信号电压*高,从IC1的1脚应该能测量到4~5V的电压值;

4)因为此时的电流采样输入信号*小(其实为0V),IC1内部PWM锁存器处于置位状态, 6脚输出为*大占空比的脉冲信号。从IC1的6脚应该能测得幅值较高输出脉冲电压(如3V~12V),或用示波器测得脉冲信号电压波形。

符合以上检测结果,则说明振荡芯片和外围定时电路都是好的,可以排除其故障可能性。出现以下检测结果,可以判定为振荡芯片损坏,先换掉振荡芯片,再检查其它故障(往往是换掉振荡芯片,故障也随之修复了)。

1)为IC1引入电源后,测8脚输出的5V电压为零或偏离5V较多,振荡芯片已坏;

2)芯片的8脚电压正常,但测量4脚脉冲电压值为0V,检查R1、C1外围元件正常,振荡芯片已坏;

3)检测6脚输出脉冲电压为0V,说明振荡芯片已坏。因4脚和6脚外围电路的差异,测量6脚输出脉冲电压值也有差异,可以电压的有无作为判断依据。若6脚电压值为零或与7脚供电电压值相等,说明振荡芯片已坏。一般经过上述3个检测步骤,即可判断振荡芯片的好坏了。

注意!虽然UC384x芯片资料中给出电源电压为30V,但单独为芯片供电时,如单独为3842B芯片上电,当供电电压超过20V时,6脚输出脉冲电压消失,在16~19V范围以内有输出电压,起振后低于10V,输出电压消失。因而建议采用可调直流稳压电源,以提供适宜的供电电压,便于检测6脚输出脉冲。

中达VFD-B型22kW变频器开关电源电路检修过程中,当对图1所示 UC3842与外围元件构成的振荡与稳压(实际)电路单独上电时,所测电压值见下表1。由表1可看出,其检测结果符合上述分析。8、4脚与正常工作状态的电压值一致,在6脚能测到较高幅度(脉冲占空比较大)的输出脉冲电压,由此可以直观判断振荡芯片的好坏。

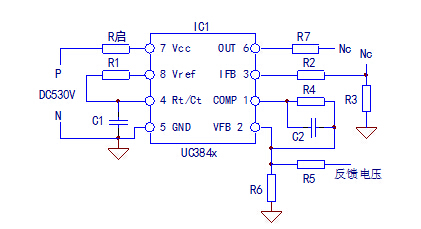

2)方法二:用DC530V通过启动电阻为UC484x振荡芯片电路上电,测量各脚电压进行检测和判断

暂时先解除开关管的供电,如将开关管焊离电路板,或检修后先不焊开关管,只为振荡芯片经启动电阻提供DC530V电源。如图1所示实际电路中,可将推动变压器DT2的一次绕组暂时用导线短接,屏蔽驱动脉冲信号,使后级开关管(逆变电路)停止工作,便于检修前级振荡与稳压电路。

注意!不可用断开电流采样电阻R3来断开开关管电源回路的方法,上电前应确定R3是好的,IC3的3脚有可靠的电阻接地保障。若R3处于断路状态,开关管还连接于电路中,则可能由3脚经开关管的漏、源极向振荡芯片的6引入危险的高电压,而导致振荡芯片IC1的永久性损坏!

图3 只为振荡芯片提供DC530V起动电压的示意图

接通开关电源的供电后,出现两种情况:

1)测量IC201的供电端7脚为较低的稳定电压值,如8V,4、6脚为稳定的0V。说明振荡芯片已坏。

2)测量7脚电压有较大范围内波动,如在10~16V之间波动;测量8、1、2脚有较低的波动电压值;但3、4、6脚电压值为0V,说明电路停振状态,无脉冲电压输出。检查4脚外部定时电路,若无异常,芯片损坏。

3)测量7脚电压有较大范围内波动,如在10~16V之间波动;测量2、3脚电压为0V(但用mV电压挡,仍能测出微弱电压的变化);测量8、4、6脚有较低的波动电压值,说明芯片有脉冲电压输出,振荡芯片及外部定时电路等外围电路,基本上是正常工作的。

以上测验,说明供电端7脚的波动电压,和8、4、6脚的波动电路值,已经告诉了我们一个——振荡芯片“起振工作”的信息:

这说明电路已经启动了基准电压输出,振荡信号形成、PWM

脉冲输出的正常工作机制,但因启动电阻只能提供2mA

以下的供电流,开关电源的自供电电压未能形成,所以形成这样一个过程:振荡芯片接受启动电流(0.5mA

)后→

振荡芯片开始启动工作,4

脚产生振荡电压→6

脚输出PWM

脉冲→

内部电路工作后,从供电端7

脚吸入更大的工作电流(需5mA

左右)→

导致6

、8

、4

、6

脚电压变得更低,接近0V→

振荡芯片失去启动电压停止工作→

供电端7

脚启动电压上升至开启阈值,电路又重新起动,形成启动、停止的循环动作,使芯片的7、8、4、6脚电压产生0V以上的电压波动。

用DC530V通过启动电阻为UC484x振荡芯片电路上电,测量所得振荡芯片各脚电压值见下表1。

另外,表1中,还列出了用DC530V通过启动电阻为UC484x振荡芯片电路上电时,4脚外接定时电路异常,电路处于停振状态中各脚的芯片各脚的电压值,以供参考。

表1中达VFD-B型22kW变频器开关电源振荡芯片3种工作状态的各脚电压值(以⑤脚为0V基准,用数字万用表的直流电压挡测量得出)

|

工作状态 |

①脚 |

②脚 |

③脚 |

④脚 |

⑥脚 |

⑦脚 |

⑧脚 |

|

正常工作中 |

1.65V |

2.48V |

0.04V |

2.37V |

0.82V |

17V |

5V |

|

单独供芯片电压 |

4.7V |

2.3V |

0V |

2.37V |

5.9~16V |

19V |

5V |

|

只提供启动电压 |

0.04V |

0V |

0V |

0~0.3V |

0~0.5V |

11~15V |

0~0.9V |

只提供启动电压

(停振状态) |

0~1.5V |

0~0.6V |

0V |

0V |

0V |

11~15V |

0~1.7V |

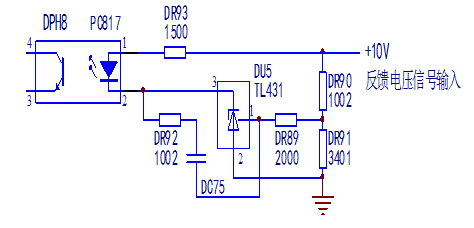

通过以上检查,说明振荡芯片本身及外围定时电路,基本上是好的,但还需要芯片外部稳压电路进行检测,以中达VFD-B型22kW变频器开关电源为例(见图1),包括1、2脚外部电路和如图4所示的外部输出电压馈电路(或外部误差放大电路)。

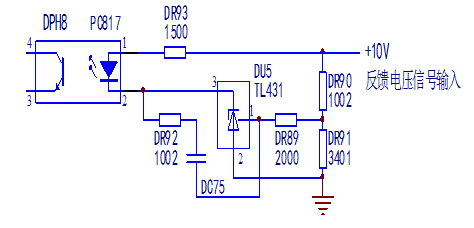

图4振荡芯片外部输出电压反馈电路

可以在停电状态,用万用表的电阻挡测量DU6振荡芯片1、2脚外围元件及图4电路中元件的好坏。外部输出电压反馈电路,主要由2.5V基准电压源和光耦合器DPH8为核心器件构成,将输出电压的变化*后转变为光耦合器DPH8的输出端3、4脚等效电阻的变化。

可能用外加0~12V可调直流电压,试验图4-21所示电路,能否正常传输反馈电压信号。将0~12V可调电压加至电压采样电阻DR90上端,调整输入电压在0~12V之间变化,当输入电压在9V以下时,测量DPH8的3、4脚电阻值为较大的固定值且不变化,随后随输入电压的升高(由10V变为12V),3、4脚电压由数十千欧姆变为数千欧姆,说明振荡芯片外部电压反馈电路是正常的,能正常传输反馈电压信号;若测量DPH8电阻3、4脚电阻值一直无变化,说明稳压电路是失控的,检查修复后,再为开关电源正常上电试机。

3、中达VFD-B型22kW变频器开关电源的故障检修实例

﹝故障实例1﹞一台中达VFD-B型22kW变频器,检查开关管DQ19已经炸裂,测DQ20的D、S极已经短路,开关变压器DT1的一次绕组的引线也已烧断,但测量绕组还是好的。将绕组断头,刮除绝缘带锡后,加延长导线接入电路板,检查开关管的栅、源极附属元件,有损坏者换新。

先不忙着焊入开关管,为了检查振荡芯片及外围电路有无故障,可以在不焊开关管的情况下,为开关电源引入DC530V供电电源,检测DU6的各脚工作状态,判断前级振荡电路是否正常。

测量结果,8、4、6脚有波动电压信号,说明前级振荡电路是好的。又检查DU5、DPH8等稳压控制环节都正常。焊好开关管,先将开关管供电回路中串接1A保险管,通电测试各路输出电压正常,恢复原供电,变频器工作正常。

﹝故障实例2﹞中达VFD-B型22kW变频器(参见图4-18开关电源电路),除+5V输出正常外,其它各路输出电压严重偏高,如+24V升高为35V以上,14V升高至20V左右。

故障分析:该机的+5V输出,是开关变压器DT1二次绕组的交变电压,经DD46、DC54整流滤波为+10V直流电压,再经5V稳压IC电路DU9稳压成+5V输出,至主板MCU电路的。检测+10直流电压也为正常值,故障表现就有点“怪异”了。振荡芯片DU6所需的电压反馈信号,即取自+10V输出点,由此可知,稳压电路的控制结果,即是使DD46、DC54整流滤波电压值等于+10V,此点电压偏高或偏低,电路都会做出稳压调整动作,改变输出PWM脉冲的占空比(即改变DT1的储能),使此点电压等于+10V为止。根据测量结果,判断稳压电路已经实施了“正常控制动作”,稳压控制电路“正常”的。但从其它输出电压偏高来看,稳压电路又是“失职”的,稳压控制确定又处于失控状态。

故障检查:检查DU5、DPH8、DU6等相关稳压电路,没发现异常元件,从+10V稳定来看,芯片内部误差放大器肯定也是好的,用示波器4脚、6脚测振荡频率为25kHz左右,芯片工作正常,测6脚输出脉冲电压值在变频器停机状态为1.4V,比其它同类机型的输出电压值偏高,说明脉冲占空比较同类机型偏大。由测试结果推理,稳压控制还是有失控现象。而此时DD46、DC54的整流滤波电压应该偏高对啊,怎么唯独该路输出电压还是正常的呢?

故障判断:由于+5V输出还是正常的,采用为+5V加、减负载的方法,引起电压反馈采样电压+10V电压的变化,引发电路的稳压控制动作,检测其它输出电压有无变化(和变化趋势),来判断故障出在哪一环节。拔掉MCU主板DJP1排线端子时,相当于+10V空载,+10V的上升趋势使电压负反馈量加大,电源开关管驱动脉冲的占空比减小,测其它支路的输出电压相对降低,如+24V降为由+35V降为32V;当插入CPU主板的接线排时,相当于+10V带载,+10V的下降趋势使电压负反馈量减小,电源开关管驱动脉冲的占空比加大,使其它支路的输出电压大幅度上升。检查结果是,+10V电路空载时,其它供电电压虽有所降低,但仍偏高。

从+10V电压可以维持不变看,DU5、DPH8、DU6等稳压控制环节是没有问题的。可能为+10V负载电路有问题,+10V正常背后隐藏了“不正常”因素:

1)假设+10V供电电源的带载能力变差,即输出电流能力不够,为了提高输出能力,维持+10V电压值不变,稳压电路只有尽*大努力,使DU6输出脉冲具有较大的占空比,以补偿电路的带载能力(提升其输出电压至+10V);

2)+10V(+5V)负载电路过载,将+10V拉低,稳压控制的结果,使DU6输出脉冲占空比加大,维持+10V电压值不变。

因为输出电压采样信号是取自+10V,以上两种故障原因,都会使开关电源电路“单方面照顾”了+10V的稳定,而使其它各路输出电压大幅度上升!稳压控制电路越是对+10V输出电路“恪尽职守”,其它各路输出就越是表现为失控。

故障修复:拔掉DJP1主板排线端子,解除负载后,输出电压仍旧偏高,故可以排除上述2)故障原因;又由于+5V为经DU9稳压后提供,并能保持于稳压值上,所以检查重点落在DD46、DC54的整流滤波电路的带载能力差上。故障原因有二,一是整流二极管DD46的整流能效低,经常表现为正向电阻变大和反向电阻变小;二是DC54滤波电容的电容量变小,或有漏电现象。焊下电解电容DC54,发现元件底部有漏液现象,用电容表测量电容值,由标称值的470μF降为20μF,近于失效,使+10V电路的带载能力严重不足。

更换DC54,测开关电源的各路输出电压值,都恢复正常。

本文标题:UC384x振荡芯片单独上电测试好坏方法

本文地址:

/sjya/1339.html